El papel de la IA en las mejoras del CNC

Inteligencia artificial en mecanizado CNC

La industria del mecanizado CNC ha evolucionado significativamente con el tiempo. La precisión y la eficiencia son esenciales en cualquier proceso de fabricación. Hoy en día, la inteligencia artificial (IA) está desempeñando un papel crucial en mejorar la calidad y reducir los errores en el mecanizado CNC. La implementación de IA en los procesos de mecanizado no solo aumenta la precisión, sino que también optimiza las operaciones, reduciendo tiempos de ciclo y mejorando la rentabilidad.

En este artículo, analizaremos cómo la inteligencia artificial mejora el mecanizado CNC, su impacto en la precisión, los errores y las posibles aplicaciones futuras.

¿Qué es la inteligencia artificial (IA) en el contexto del mecanizado CNC?

La inteligencia artificial (IA) se refiere a sistemas computacionales diseñados para realizar tareas que normalmente requieren de la inteligencia humana. Estos sistemas utilizan algoritmos avanzados, aprendizaje automático (machine learning) y procesamiento de datos para tomar decisiones autónomas basadas en patrones o información adquirida.

En el contexto del mecanizado CNC, la IA se aplica para optimizar el proceso de fabricación, mejorar la precisión de las máquinas y reducir los errores de producción. Los sistemas inteligentes pueden analizar datos en tiempo real, ajustando automáticamente los parámetros de la máquina para asegurar que el proceso de mecanizado cumpla con los requisitos de calidad especificados.

Cómo la inteligencia artificial mejora la precisión en el mecanizado CNC

2.1. Monitoreo en tiempo real

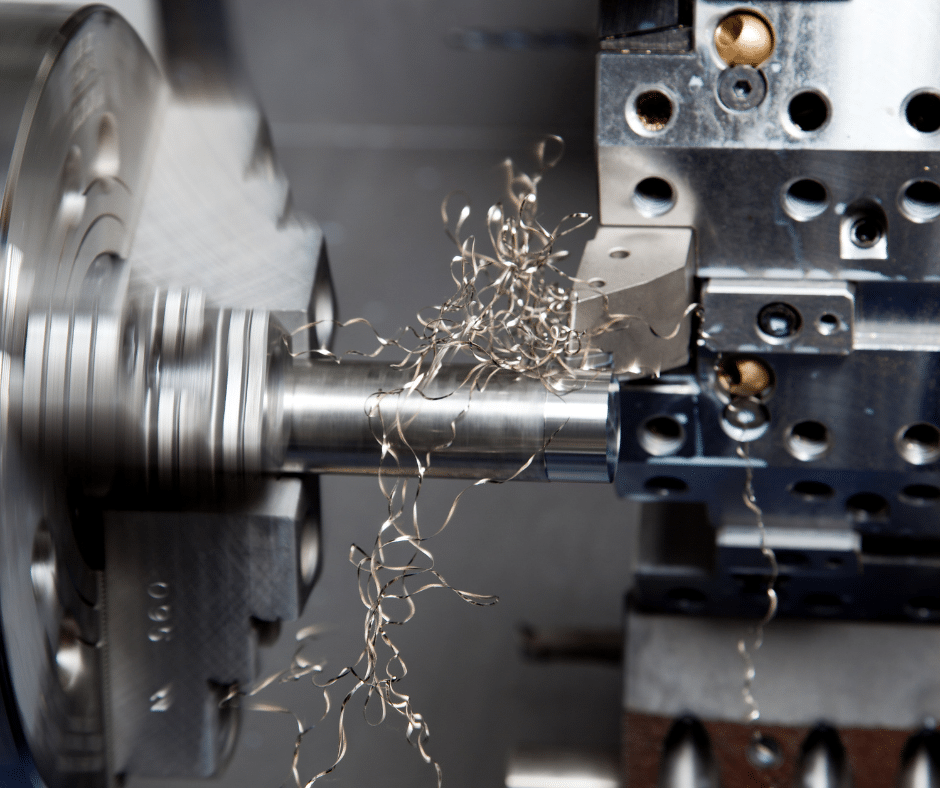

La inteligencia artificial permite el monitoreo en tiempo real de los parámetros del proceso de mecanizado. Las máquinas CNC equipadas con IA pueden medir constantemente variables como la temperatura, la velocidad de corte y la presión aplicada. Si algún parámetro se desvía de los valores óptimos, el sistema ajusta automáticamente la máquina para corregir el curso y evitar errores de producción.

El monitoreo constante de los procesos ayuda a garantizar que las máquinas sigan funcionando dentro de las tolerancias exactas necesarias para lograr una precisión máxima. De esta manera, se evita la producción de piezas defectuosas y se mejora la calidad general del trabajo.

2.2. Optimización de la trayectoria de la herramienta

Los sistemas basados en IA pueden optimizar la trayectoria de la herramienta de corte en tiempo real. Los algoritmos de IA pueden analizar y ajustar la ruta de la herramienta para minimizar el desgaste, mejorar la eficiencia y reducir los posibles errores. Esto es especialmente útil en piezas complejas, donde la geometría y los detalles de corte son críticos.

El análisis predictivo y las simulaciones proporcionadas por la IA permiten a las máquinas CNC ajustar de manera dinámica la trayectoria de corte. Esto optimiza los procesos de mecanizado, lo que da como resultado piezas más precisas con menos retrabajos.

2.3. Ajuste de los parámetros de corte

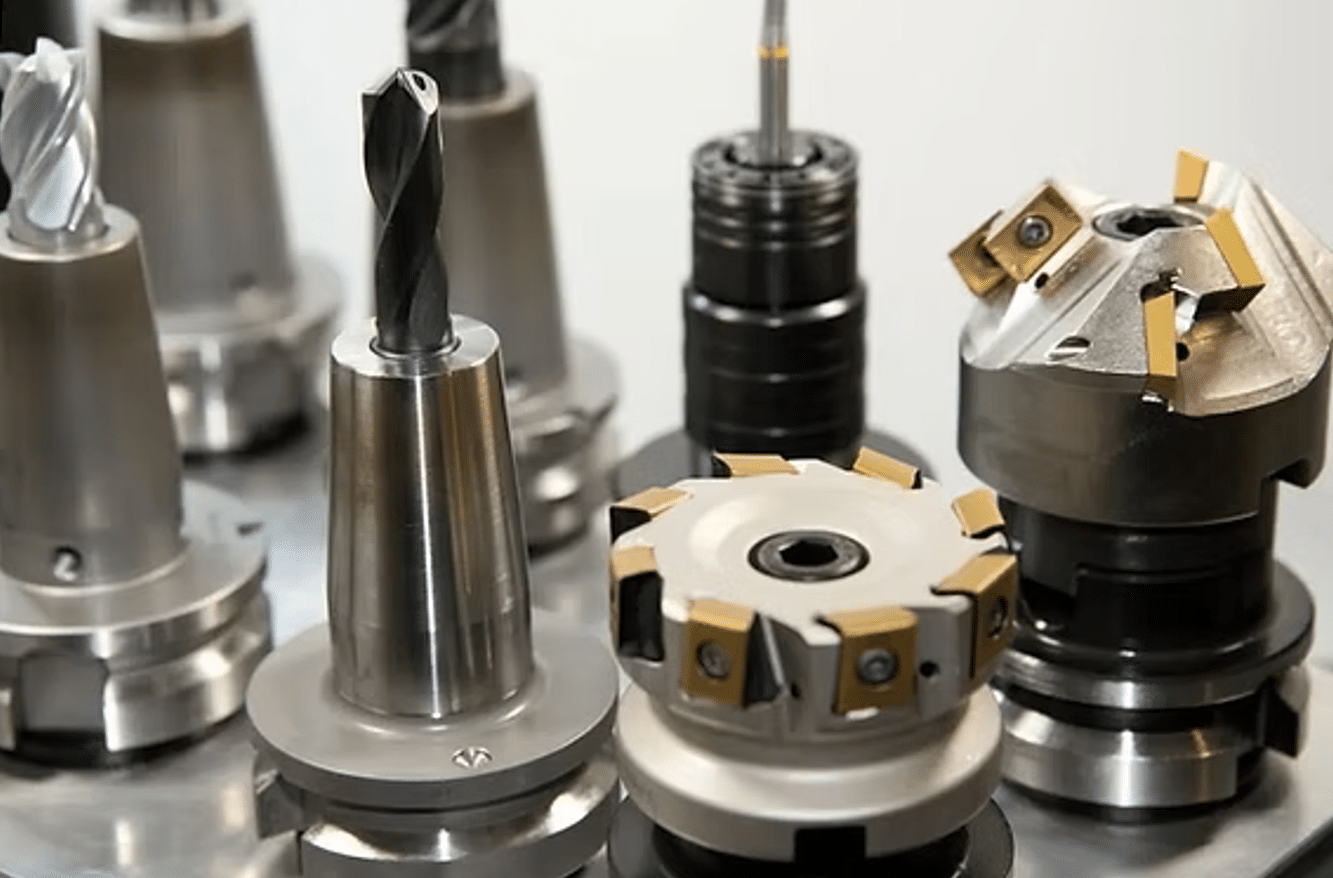

Una de las principales aplicaciones de la inteligencia artificial en el mecanizado CNC es la capacidad de ajustar automáticamente los parámetros de corte. Esto incluye la velocidad de corte, la profundidad de corte, la alimentación de la herramienta y la selección de la herramienta adecuada. Los algoritmos de IA pueden determinar en tiempo real la configuración óptima para cada pieza, dependiendo de factores como el material, la forma de la pieza y la tolerancia requerida.

El ajuste automático de estos parámetros garantiza una mayor precisión en la producción, reduciendo el riesgo de error humano y asegurando que las piezas se fabriquen de acuerdo con las especificaciones más estrictas.

2.4. Control de la vibración y las oscilaciones

La vibración y las oscilaciones en las máquinas CNC pueden afectar la precisión del proceso de mecanizado. La IA puede ayudar a reducir estos problemas mediante el análisis de los datos de las vibraciones y la aplicación de correcciones instantáneas. Al identificar las frecuencias y patrones de vibración indeseados, los sistemas de IA pueden modificar los parámetros de corte o la posición de la herramienta para mitigar estos efectos y garantizar una mayor precisión en las piezas producidas.

2.5. Detección de desgaste de herramientas

El desgaste de las herramientas es uno de los mayores problemas que afectan la precisión del mecanizado. Los sistemas de IA pueden predecir el desgaste de las herramientas mediante el análisis de datos en tiempo real, como el tiempo de uso y las condiciones de corte. Al detectar un posible desgaste, el sistema puede alertar al operador o realizar ajustes en los parámetros de corte para compensar, evitando piezas defectuosas o fallos de la máquina.

Reducción de errores mediante la inteligencia artificial

3.1. Predicción de errores antes de que ocurran

Uno de los aspectos más beneficiosos de la inteligencia artificial es su capacidad para predecir problemas antes de que ocurran. A través de algoritmos de aprendizaje automático, los sistemas pueden analizar grandes cantidades de datos históricos y en tiempo real para identificar patrones que preceden a un error de producción. Por ejemplo, si se detecta que una herramienta comienza a mostrar signos de desgaste excesivo, la IA puede ajustar automáticamente los parámetros de corte o reemplazar la herramienta antes de que se produzca un defecto.

La predicción de fallos y errores antes de que ocurran permite a los talleres CNC reducir significativamente el número de piezas defectuosas y minimizar el desperdicio de material. Además, mejora la eficiencia operativa al evitar paradas inesperadas de la máquina.

3.2. Automatización del ajuste de parámetros

La automatización es otra forma en que la IA reduce los errores en el mecanizado CNC. Los sistemas inteligentes son capaces de ajustar automáticamente los parámetros de la máquina durante el proceso de mecanizado para garantizar que siempre se mantenga la precisión. Estos ajustes incluyen cambios en la velocidad de corte, la profundidad de corte o incluso el tipo de herramienta utilizada. Al hacer esto, los errores causados por la intervención manual se reducen al mínimo.

3.3. Verificación de la calidad en tiempo real

Los sistemas de IA también pueden verificar la calidad de las piezas durante el proceso de mecanizado. Mediante el uso de cámaras de alta resolución y sensores, los sistemas inteligentes pueden comparar las características de la pieza con las especificaciones del diseño. Si se detecta una variación en las dimensiones o en el acabado superficial, el sistema puede detener automáticamente la máquina y realizar las correcciones necesarias.

La verificación constante de la calidad ayuda a evitar que las piezas defectuosas lleguen a la etapa de producción final. Esto reduce los rechazos, mejora la eficiencia y garantiza que las piezas sean de la máxima calidad.

3.4. Reducción de la variabilidad en el proceso de mecanizado

La variabilidad en el proceso de mecanizado puede causar errores y diferencias en la calidad de las piezas. La IA puede reducir esta variabilidad al controlar los parámetros del proceso de manera precisa y dinámica. A medida que las máquinas CNC recopilan datos de cada ciclo de mecanizado, la IA ajusta continuamente los parámetros para minimizar cualquier desviación y mantener la consistencia en la producción de piezas.

Este control constante ayuda a mejorar la calidad general del proceso y reduce la probabilidad de errores durante la fabricación.

Aplicaciones de la inteligencia artificial en el mecanizado CNC

4.1. Mantenimiento predictivo

La IA también juega un papel fundamental en el mantenimiento predictivo de las máquinas CNC. Mediante el análisis de los datos de funcionamiento de la máquina, la IA puede predecir cuándo es probable que se produzca una falla o mal funcionamiento. Esto permite a los operadores realizar un mantenimiento preventivo antes de que se presenten problemas graves, evitando paradas inesperadas y mejorando la fiabilidad de las máquinas.

El mantenimiento predictivo no solo mejora la eficiencia de la máquina, sino que también extiende su vida útil, ya que se realizan intervenciones solo cuando son necesarias.

4.1. Menor generación de calor

Las herramientas avanzadas, especialmente las de carburo y cerámica, tienen una excelente capacidad para disipar el calor. Al mantener la temperatura de corte más baja, se reduce el riesgo de deformaciones térmicas en las piezas mecanizadas. Esto ayuda a mantener la integridad estructural de las piezas y aumenta su vida útil.

4.2. Reducción de la fricción y el desgaste

Las herramientas de corte avanzadas están diseñadas para reducir la fricción durante el proceso de corte. Esto disminuye el desgaste tanto de la herramienta como de la pieza de trabajo. Una fricción menor también contribuye a la mejora de la calidad superficial de las piezas, lo que es esencial para aplicaciones de alta precisión.

4.3. Mejora de la resistencia a la fatiga

Al utilizar herramientas de corte más duraderas, el proceso de mecanizado genera menos tensiones en las piezas de trabajo. Esto se traduce en una menor probabilidad de que las piezas sufran fallos prematuros debido a la fatiga del material. Como resultado, la vida útil de las piezas fabricadas aumenta significativamente.

4.4. Mejor control de la calidad de la superficie

Las herramientas avanzadas permiten un mejor control sobre las superficies acabadas. La calidad de la superficie es esencial, especialmente en aplicaciones donde las piezas deben tener propiedades específicas de resistencia o acabado. Una superficie de alta calidad también contribuye a la longevidad de las piezas, ya que las imperfecciones pueden ser puntos de debilidad donde ocurren fallos.

Desafíos de la implementación de IA en el mecanizado CNC

Aunque los beneficios de la IA en el mecanizado CNC son claros, su implementación presenta ciertos desafíos. Uno de los principales obstáculos es el costo inicial. La integración de sistemas de IA avanzados requiere una inversión significativa en hardware, software y formación del personal.

Además, la transición de un sistema tradicional a uno basado en IA puede generar resistencias dentro de la organización. Los operadores deben adaptarse a nuevas tecnologías y cambiar sus enfoques de trabajo.

El futuro de la IA en el mecanizado CNC

A medida que la tecnología de la IA sigue evolucionando, es probable que veamos aún más aplicaciones en el mecanizado CNC. Los sistemas de IA se integrarán de forma más estrecha con los sistemas de control de máquinas, creando procesos de mecanizado completamente automatizados y optimizados. Además, la mejora en los algoritmos de aprendizaje automático permitirá a las máquinas adaptarse aún más rápidamente a cambios en las condiciones de trabajo.

Conclusión

La inteligencia artificial está transformando el mecanizado CNC al mejorar la precisión y reducir los errores. A través de la automatización de ajustes, el monitoreo en tiempo real y la predicción de problemas antes de que ocurran, la IA está ayudando a las empresas a lograr una mayor eficiencia y calidad en sus operaciones de mecanizado. Si bien su implementación puede ser desafiante, los beneficios que ofrece en términos de precisión, reducción de costos y mejora de la producción son indiscutibles. Con el avance de la tecnología, podemos esperar que la IA juegue un papel aún más importante en la evolución del mecanizado CNC.

La inteligencia artificial está revolucionando la industria del mecanizado CNC al proporcionar soluciones que optimizan la precisión, reducen errores y aumentan la eficiencia en cada etapa del proceso. La adopción de esta tecnología avanzada permite a los talleres mantenerse competitivos y ofrecer productos de la más alta calidad. En mecanizadocnc.es, estamos a la vanguardia de estos avances, integrando la última tecnología en IA para garantizar un servicio de mecanizado CNC preciso, eficiente y personalizado. Con nosotros, puedes confiar en que cada pieza será fabricada con la máxima calidad y exactitud.