El nuevo motor clave

Avances en la integración de robots colaborativos en talleres CNC

La automatización ha sido un motor clave para la evolución de los talleres CNC. Los robots colaborativos (o cobots) están tomando protagonismo, revolucionando la manera en que operan. Estos robots están diseñados para trabajar de manera segura junto a los operarios, mejorando la productividad, precisión y seguridad en el entorno de trabajo.

En este artículo, exploramos los avances tecnológicos que han permitido la integración de los cobots en los talleres CNC.

Robots colaborativos en talleres CNC (cobots)

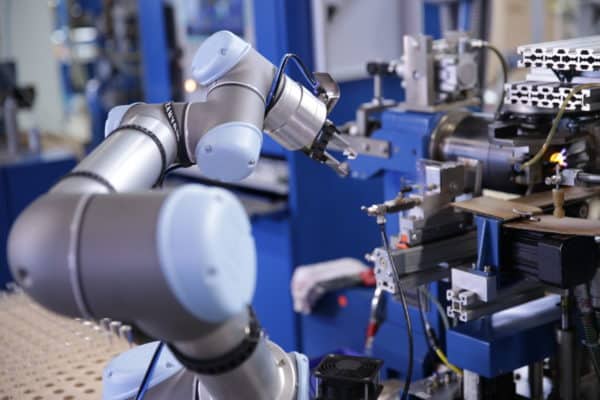

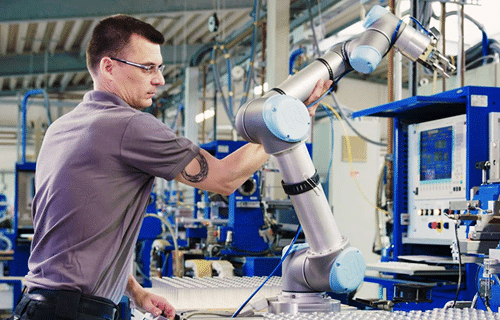

Un cobot es un robot diseñado para trabajar directamente con seres humanos en un entorno compartido. A diferencia de los robots industriales tradicionales, los cobots no requieren barreras de seguridad. Son fáciles de programar y pueden realizar tareas diversas, como el manejo de piezas o la inspección de calidad. En los talleres CNC, los cobots permiten optimizar la producción y realizar tareas repetitivas con alta precisión.

Avances tecnológicos en cobots

Los cobots han experimentado avances significativos en las últimas décadas. Estos avances han aumentado su versatilidad, precisión y seguridad. A continuación, detallamos las principales innovaciones que han permitido su integración exitosa en los talleres CNC.

– Sensores y visión artificial

Los cobots modernos están equipados con sensores avanzados que les permiten percibir su entorno. Gracias a la visión artificial, los cobots pueden identificar objetos, evitar obstáculos y realizar tareas de inspección. Estos sistemas permiten a los cobots realizar tareas de manera autónoma y con alta precisión. Además, los sensores de fuerza y torque permiten que los cobots trabajen de forma delicada, ajustando la presión durante las tareas de manipulación.

– Inteligencia artificial y aprendizaje automático

La inteligencia artificial (IA) y el aprendizaje automático han permitido que los cobots evolucionen. Los robots colaborativos ahora pueden adaptarse a nuevas tareas basándose en la experiencia. A medida que realizan trabajos repetitivos, los cobots aprenden y mejoran la eficiencia de sus movimientos. Estos avances permiten a los cobots optimizar el rendimiento en función de las condiciones cambiantes de trabajo. Además, los cobots pueden autodiagnosticarse, lo que reduce el tiempo de inactividad.

– Facilidad de programación y configuración

Uno de los grandes avances de los cobots es la facilidad de programación. Los sistemas actuales permiten a los operarios programar un cobot mediante interfaces gráficas intuitivas. Muchos cobots ahora pueden ser programados por simples gestos, lo que facilita la integración sin necesidad de conocimientos avanzados de programación. Además, algunos cobots utilizan sistemas de aprendizaje, donde el operario puede enseñarle al robot el proceso con solo demostrarle los movimientos.

– Capacidad de carga mejorada

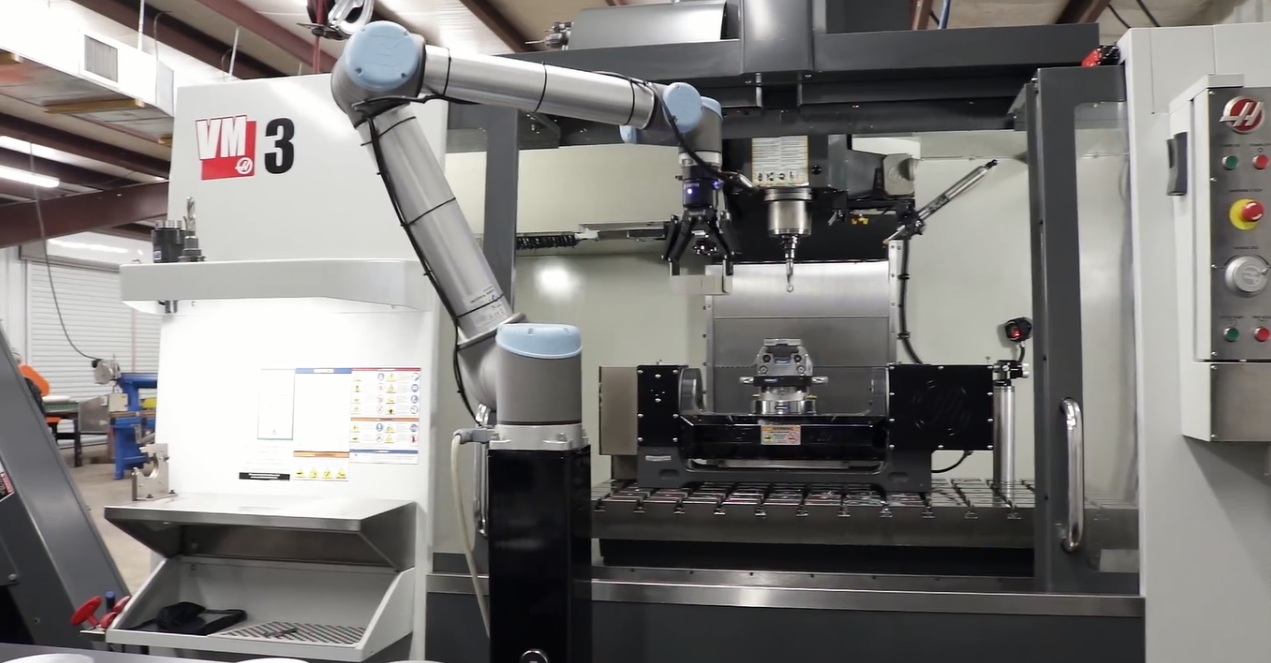

A medida que los cobots evolucionan, también lo hace su capacidad de carga. Los modelos actuales permiten manejar piezas más pesadas y complejas, lo que aumenta su versatilidad. En los talleres CNC, los cobots pueden ser utilizados para transportar piezas pesadas entre máquinas o para cargar y descargar materiales sin la intervención humana. Esto optimiza los tiempos de producción y reduce el riesgo de lesiones laborales.

– Integración con máquinas CNC

Una de las áreas clave de los cobots es su integración con máquinas CNC. Los robots colaborativos pueden asistir a las máquinas CNC en tareas como el cargue de material, la medición de piezas o la inspección de calidad. Esta integración aumenta la eficiencia operativa y reduce el tiempo de inactividad de las máquinas, permitiendo que los talleres CNC aumenten su capacidad de producción.

Beneficios de los Robots colaborativos en talleres CNC

La implementación de cobots en los talleres CNC trae consigo una serie de beneficios que van desde la mejora en la seguridad hasta un aumento en la productividad.

– Mejora en la productividad

Los cobots permiten realizar tareas repetitivas de forma más rápida y precisa, lo que mejora la productividad. Al trabajar junto a los operadores, los cobots pueden optimizar los procesos, asegurando una mayor eficiencia en la fabricación. Además, los cobots pueden trabajar sin descansos, aumentando la capacidad de producción de la planta.

– Aumento de la seguridad

Los cobots están diseñados para trabajar de manera segura junto a los seres humanos. Incorporan sensores que les permiten detectar la proximidad de las personas, evitando accidentes. Al reducir la intervención humana en tareas peligrosas, como el manejo de piezas calientes o afiladas, los cobots contribuyen a un ambiente de trabajo más seguro. Esto reduce el riesgo de lesiones y mejora las condiciones laborales.

– Reducción de errores y mejora en la precisión

Los cobots, al estar equipados con sensores de precisión, realizan tareas con un alto nivel de exactitud. Esto contribuye a reducir los errores humanos y mejorar la calidad de las piezas fabricadas. Gracias a su capacidad para trabajar de forma constante y sin fatiga, los cobots mantienen un nivel de precisión constante, lo que es crucial en los talleres CNC, donde las tolerancias son muy estrictas.

– Flexibilidad y adaptabilidad

Los cobots son altamente flexibles y pueden ser adaptados a diferentes tareas en el taller CNC. Esto les permite trabajar en una variedad de operaciones, desde la carga de materiales hasta la inspección de piezas. Además, los cobots pueden ser reprogramados fácilmente para diferentes tareas, lo que los convierte en una inversión valiosa para talleres que producen una variedad de productos.

– Reducción de costos operativos

La implementación de cobots también reduce los costos operativos. La automatización de tareas repetitivas disminuye la necesidad de mano de obra, lo que ahorra costos de personal. Además, la precisión de los cobots minimiza el desperdicio de materiales y mejora la eficiencia en la utilización de recursos, lo que contribuye a la reducción de costos.

Casos de éxito en la integración de robots colaborativos en talleres CNC

Diversos talleres CNC han adoptado robots colaborativos con resultados positivos. Algunos ejemplos de éxito incluyen:

– Integración en el sector automotriz

En la industria automotriz, los cobots han sido integrados en líneas de ensamblaje para tareas como el montaje de piezas y la inspección visual. Esto ha permitido aumentar la productividad y reducir los tiempos de inactividad. Además, los cobots han contribuido a mejorar la precisión en la instalación de piezas, crucial para el buen funcionamiento de los vehículos.

– Talleres de fabricación de componentes electrónicos

En la fabricación de componentes electrónicos, los cobots han sido utilizados para ensamblar circuitos y realizar pruebas de calidad. Su capacidad para trabajar con piezas pequeñas y delicadas ha mejorado la precisión y reducido el desperdicio. Esto ha permitido a las empresas ofrecer productos de mayor calidad a un costo más bajo.

– Talleres de prototipos y producción de piezas personalizadas

Los cobots han sido adoptados por talleres que se especializan en la producción de prototipos y piezas personalizadas. Estos robots colaborativos permiten una producción más rápida y precisa, lo que es ideal en entornos donde la personalización es clave. La capacidad de los cobots para adaptarse rápidamente a nuevos procesos y tareas facilita la producción de piezas a medida con una calidad constante.

Desafíos en la implementación de cobots

Aunque los cobots ofrecen numerosos beneficios, también presentan ciertos desafíos para su implementación. Algunos de los desafíos incluyen:

– Costos iniciales

La inversión inicial en cobots puede ser alta. Aunque los costos operativos se reducen a largo plazo, la compra e instalación de los cobots requiere un desembolso significativo. Esto puede ser una barrera para empresas más pequeñas que no pueden permitirse una gran inversión inicial.

– Capacitación del personal

La integración de cobots en un taller CNC requiere que el personal esté adecuadamente capacitado para trabajar con ellos. Esto implica no solo aprender a programar y operar los robots, sino también comprender cómo integrarlos de manera efectiva en los procesos de trabajo.

– Adaptación a cambios en la producción

Los cobots son altamente flexibles, pero aún requieren adaptaciones cuando cambian las condiciones de producción o los procesos. La capacidad de reprogramarlos es esencial, pero puede llevar tiempo y recursos ajustarse a nuevas demandas.

El futuro de los cobots en talleres CNC se ve prometedor. La continua evolución de la inteligencia artificial, los sensores avanzados y la autonomía de los robots permitirá que estos sistemas sean aún más eficientes y accesibles. La tendencia es que los cobots se integren aún más en los procesos de fabricación, optimizando las operaciones y mejorando la flexibilidad en los talleres CNC. En mecanizadocnc.es, ofrecemos soluciones avanzadas en mecanizado de alta velocidad para satisfacer las demandas de la industria moderna.